Grand angle

Innovation : Création d'un plastique biodégradable avec des algues

Par Yann Peucat

Rémy

Lucas, un ingénieur de Saint-Malo, nous a ouvert l'atelier où il

produit un matériau révolutionnaire, l'Algopack, un plastique sans

pétrole et entièrement biodégradable.

A

droite, un bouchon en plastique. A gauche, un autre bouchon, presque

identique. Enterrez-les dans votre jardin et attendez leur

décomposition. Pour le premier, prévoir dix siècles. Pour le second,

une bonne semaine, et l'objet aura disparu. Ce bouchon existe. Fabriqué

à base d'algues brunes, il est né d'un rêve, celui de Rémy Lucas, 40

ans, ingénieur en plasturgie excédé de travailler pour l'une des

industries les plus polluantes du monde.

Pendant dix ans, ce Breton têtu a cherché la formule magique, persuadé

que d'une algue pouvait naître une matière non polluante, biodégradable

et aussi pratique que le bon vieux plastique à base de pétrole.

Visionnaire, l'entrepreneur installé à Saint-Malo (Ille-et-Vilaine)

s'inscrit dans une tendance massive. Les algues deviennent l'une des

ressources majeures du XXIe siècle.

Dans nos assiettes, elles sont appréciées pour leurs qualités

gustatives et nutritives, riches en sels minéraux, protéines et

vitamines, utilisées comme émulsifiant, gélifiant ou épaississant.

On en trouve aussi dans les médicaments, les cosmétiques, la peinture…

et bientôt dans nos moteurs ! Pour développer ce carburant du futur, le

ministère de l'Energie américain a annoncé, le 17 janvier dernier, un

investissement public de 10 millions de dollars tandis qu'en France, le

collectif Green Stars, regroupant une cinquantaine d'industriels, PME

et instituts de recherche, s'est vu doté de 12 millions d'euros sur

trois ans.

Dix ans de recherches

De leur côté, les agriculteurs ont ouvert la voie depuis longtemps,

puisqu'au début du XIXe siècle, les goémonières ramassaient déjà les

algues avant de les répandre dans les champs comme engrais.

« C'était le métier de mes grands-mères », raconte Rémy Lucas. Accroché

au-dessus de son bureau, un tableau représente deux femmes récoltant le

précieux végétal.

« C'est en pensant à elles que j'ai imaginé faire du plastique avec des

algues. L'idée est simple, mais sa réalisation d'une extrême complexité

technologique », confie-t-il. La naissance de ce matériau

révolutionnaire est une aventure humaine.

« Pendant dix ans, j'ai consacré tout mon temps libre à cette quête »,

se souvient-il. Les pieds dans l'eau, à la recherche de l'algue

adaptée, ou dans son garage, aménagé en laboratoire de fortune, il a

une intuition : « L'avenir du plastique est dans les algues. » En 2010,

Rémy Lucas trouve enfin. Il crée la société Algopack et se lance à

plein temps dans son innovation. Dès lors, les investisseurs se

montrent intéressés.

La France en retard en matière de recyclage

41 kg : C'est la quantité de déchets plastiques produits par habitant chaque année en France.

100 000 animaux marins meurent chaque année, emprisonnés dans un sac plastique ou après avoir ingéré un déchet.

80 % : C'est la proportion de déchets non recyclés en France. Un leader

international qui souhaite rester anonyme décide d'accompagner la

start-up en mettant à sa disposition des moyens humains et matériels.

Très vite, une première marque est crée, Algoblend. Il s'agit du

premier matériau rigide au monde composé d'un mélange d'algues et de

plastique. « Ce n'était qu'une étape, commente l'entrepreneur,

l'objectif était de se passer totalement du pétrole car, bientôt, nous

n'en aurons plus. »

Début 2013, Rémy Lucas a gagné. Algopack, le premier plastique 100 %

algues et totalement biodégradable est lancé sur le marché. Mieux, il

apporte des nutriments au sol en se dégradant.

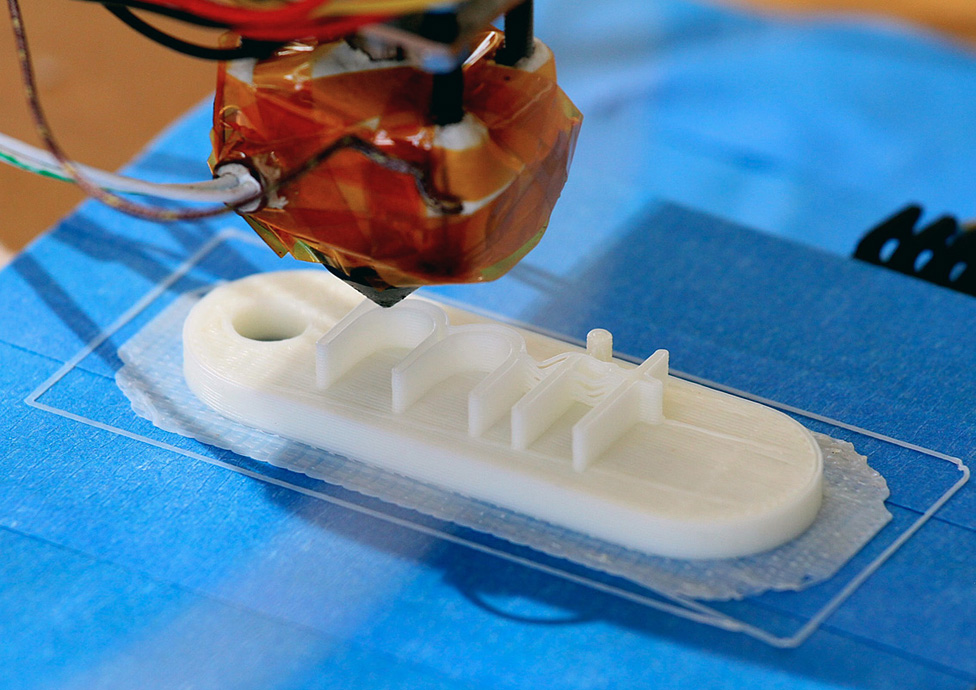

Rémy Lucas n'accepte qu'exceptionnellement les visiteurs dans l'atelier

de production. Derrière les lourdes portes métalliques, deux hautes

machines aux allures de coffre-fort vrombissent.

Une forte odeur de marée flotte dès l'entrée. C'est ici que l'alchimie

se produit. Des algues arrivent dans l'entrepôt et en ressortent sous

forme de micro-billes de matière rigide, conditionnées dans des sacs de

400 kilos. Secret de fabrication oblige, nous n'en saurons pas

davantage. Les lieux sont bardés de systèmes de sécurité « complexes et

multiples », prévient Rémy Lucas. Algopack a été victime d'espionnage

industriel.

« Nous sommes dans un secteur ultra-concurrentiel, aux enjeux

économiques colossaux, justifie-t-il. De grands acteurs de la

pétrochimie travaillent sur les algues et investissent des millions.

Qu'une start-up comme la nôtre prenne autant d'avance, cela aiguise

forcément les appétits. »

Un enjeu industriel

PlasticsEurope, l'association européenne des fabricants de plastique

qui représente des géants comme Total, Exxon ou BASF, relativise la

découverte.

« Ce genre d'innovation n'est intéressante que pour des niches, estime

Michel Loubry, directeur de l'organisation pour l'Europe de l'Ouest. En

2012, nous avons produit 288 millions de tonnes de plastique. Ce n'est

pas avec des algues qu'on pourra arriver à ce résultat. Nous

n'utilisons que 4 % du pétrole consommé chaque année dans le monde. Et

il y en aura toujours assez pour produire du plastique, car les besoins

augmentent. Le dernier Airbus, par exemple, est composé à 50 % de

matière plastique. »

« Faute d'innovation, nous allons à la catastrophe écologique. Quelle

planète voulons-nous laisser à nos enfants ? » répond simplement Rémy

Lucas. Selon l'Agence de l'environnement et de la maîtrise de

l'énergie, la France ne recycle que 20 % de ses déchets plastiques.A

l'échelle mondiale, on sait depuis 1997 qu'un « continent » de déchets

existe dans le nord-est de l'océan Pacifique. Il s'étend sur 3,4

millions de kilomètres carrés, soit six fois la surface de la France,

et il est composé à 80 % de matière plastique.

Les commandes se multiplient

Le carnet de commandes d'Algopack semble faire écho aux préoccupations

écologiques de Rémy Lucas. En quelques mois, les contrats se sont

multipliés, d'autant que l'Algopack est compétitif.

Le plastique traditionnel se négocie autour de 1 000 euros la tonne,

contre 800 euros pour le plastique à base d'algues. Tablettes tactiles,

jeux de plage, emballages, barquettes alimentaires, ameublement ou

panneaux signalétiques sont ou seront très bientôt fabriqués dans le

matériau breton.

« Notre problème du moment, c'est de répondre à la demande du marché »,

explique l'ingénieur, conscient d'avoir découvert un filon. David

Bouvet, dont l'entreprise Coq en pâte a créé une collection de jouets

distribuée dans les magasins Nature et Découvertes depuis cet hiver,

est emballé : « Nos jeux de plage se sont vendus dans 40 pays et

représentent déjà 15 % de notre chiffre d'affaires. C'est très

prometteur. Sans produit toxique, comme le phtalate et le bisphénol, ce

matériau est écolo, local et facile à utiliser. C'est l'avenir du

plastique.»

« Il faut développer le biodégradable »

Christophe Rupp-Dahlem, président de l'association Chimie du végétal

En quoi consiste la chimie du végétal ?

C'est une chimie dans laquelle la biomasse, c'est-à-dire les plantes ou

les algues, remplace les ressources fossiles, comme le pétrole, le gaz

ou le charbon.

Quelle est l'avenir de cette filière ?

Aujourd'hui, les sociétés de chimie n'utilisent que 10 % de biomasse.

Ce chiffre va doubler d'ici à 2020. Nous devons économiser les

ressources fossiles, réduire les gaz à effet de serre et offrir de

nouveaux débouchés agricoles. Il s'agit enfin de développer des

produits totalement nouveaux.

Quelles sont les applications concrètes ?

L'enjeu est énorme en termes d'industrie, d'emploi et d'écologie, comme

le montre l'exemple des sacs plastique : 90 % des sacs de fruits et

légumes utilisés en France sont fabriqués en Chine. Développer la

filière du biodégradable nous permettrait de créer 4 000 emplois.

L'Italie a choisi cette voie : elle produit 50 tonnes de sacs

biodégradables, la France, deux seulement.

20 Mars 2014

Abonnez-Vous au Parisien

Retour à la Nature

Retour

au Sommaire

|